1. Сырьё

Для изготовления автоклавного газобетона применяется различное сырьё: вяжущие материалы (обычно использует цемент и известь); кремнеземистые компоненты (наибольшие распространение получил кварцевый песок, шлак, зольная пыль, керамические отходы, строительные отходы); газообразователь (зачастую применяет алюминиевая пудра). Газобетон – прекрасная альтернатива традиционному шамотному кирпичу. Он обладает многими преимуществами по сравнению с кирпичом, включая, хорошие теплозащитные и теплоизоляционные свойства, малым весом, высокой огнестойкостью, простой обработки, безвредностью для окружающей среды и т.д.

1) Песок: Песок является основным компонентом газобетона. Требование: песок должен быть чистым (без примесей древесной коры, корней травы и т.д.), с содержанием карбоната кальция (коралл, раковина и т.д.) менее 10%

2) Зольная пыль: Зольная пыль является основным источником алюминия и кремния в газобетоне. Альтернатива песку.

3) Цемент: Цемент является главным вяжущим материалом при производстве газобетона.

4) Известь: Из компонентов CaO и SiO2, Al2O3, вяжущих материалов и кремнеземистых компонентов в гидротермальных условиях происходит высвобождение новых минералов - гидросиликатов кальция, что предопределяют высокую механическую прочность газобетона.

5) Гипс: Гипс использует как регулирующий реагент в процессе вспучивания, и, главным образом, играет роль замедлителя гашения негашеной извести и уплотнителя смеси.

6) Газообразователь: В качестве газообразователя обычно используют алюминиевую пудру. При помощи газообразователя происходит реакция извести с алюминием, от которой выделяется водородный газ, что позволяет стимулировать вспучивание смеси. После завершения процесса вспучивания, выполняется уплотнение смеси. Таким образом, и происходит формирование пористой структуры смеси, которая позволяет газобетону отличаться хорошими теплоизоляцией, теплосбережением, звукоизоляцией, а также незначительным весов.

2. Технические характеристики на производстве

Время перемешивания: 6-7 минут

Температура заливки смеси: 40-45℃

Время выдержки массива 2.5-3.0ч

Температура окружающей среды в выдержке: 45~55℃

Прочность массива после выдержки 0.15~0.18мПа

Автоклавная обработка

Время в автоклаве: 0.5ч

Время вакуума: 0.5ч (0~-0.06мПа)

Повышение давления: 1.5ч (-0.06~1.3мПа)

Постоянное давление: 8ч (1.3мПа)

Падание давления: 1.5ч(1.3~0мПа)

Итого времени: 12ч

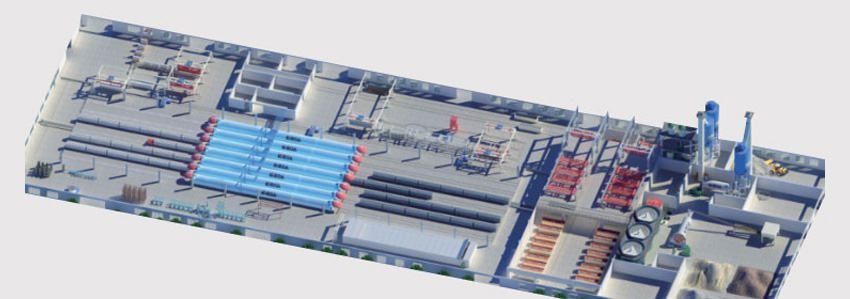

3. Производственная технология

1) Стальная арматура рулоном перевозит к заводу. После выравнивания и резки, арматуру сваривают в требуемую барабанную сетку. Удаляют следы ржавчины и консервируют, для последующей просушки сетки и хранения на складе.

2) Песчаный шлам, вяжущие материалы и цемент дозируются в соответствии с установленной рецептурой и затем, по очереди, отправляются на смешение в специальный смеситель. В процесс смешения добавляется определенное количество пара, что позволяет смеси достигать температуры в 40-45 градусов Цельсия. Через 3-4 минуты, открывают нижний клапан смесителя для алюминиевой пудры, что позволяет её поступление в смеситель заливки. Смешение происходит за 40 секунд. Полученную массу выливают в формовку. Весь цикл занимает около 6-8 минут.

3) После завершения процесса заливки массы в формы, они перемещаются в камеры созревания, где происходит процесс парообразования. Температура камеры созревания около 40-45 градусов Цельсию. После выдержки в течение 180-240 минут прочность массива повышается до требуемого уровня, и его вынимают из камеры созревания.

При производстве газобетонных плит, после заливки формы перемещаются в зону армирования. Оборудование введёт арматуру в форму, а после переместит в камеру созревания для образования пузырьков. Температура камеры созревания около 40-45 градусов Цельсию. После выдержки в течение 180-240 минут прочность массива повышается до требуемого уровня, и его вынимают из камеры созревания и отправляют на извлечение арматуры.

4) После достижения заготовками требуемой твёрдости, он перемещается в зону резки. Устройство для переворота извлекает заготовки из формы и поворачивает массив на 90 градусов, и после опускает его на тележку. Газобетонный массив разрезается с шести сторон в продольном и поперечном направлениях до нужных размеров (Д±3мм*Ш±1мм*В±1мм).

5) Устройство для переворота поворачивает массив на 90 градусов, удаляет загрязнение на стороне основания и поворачивает его в прежнее положение. С помощью тележки массив транспортируется в автоклав, и при высокой температуре (200 градусов Цельсию) и высоком давлении (1,3 мПа) выдерживается примерно 12 часов. Выхлоп газа, полученный от автоклава, перемещается в камеры созревания для последующего использования.

6) После завершения цикла автоклавной обработки, изделия подаются на участок деления. Пресс-формы помещают в зону сборки формы для последующего очищения и повторного использования.

7) Сточные воды и отходы в процессе производства при помощи специальных смесителей собираются для последующего изготовления отходовой пульпы. Шлам может вторично использоваться вместе с сырьевыми материалами.