- Главная

- Discontinued

- Решения для силикатных блоков

Этот продукт был снят с производства и более не предлагается.

- Пример проекта производства силикатных кирпичей

-

-

-

Положение проекта: После детального исследования рынка, в 2010 году компания Shandong Xinfa Building Materials Co., Ltd. решила сотрудничать с KEDA. Она приобрела автоматический гидравлический кирпичный пресс KDQ1300, с годовой производственной мощностью в 120 миллионов стандартных блоков.

- Проектная мощность

-

-

-

Руководители нашей компании являются членами Комитета по стандарту стеновых материалов и газобетона. Чэнь Синьцзян является специалистом в области новых материалов для возведения стен; Сюй Шуньу закончил политехнический университет города Ухань и является ведущим инженером страны в области разработок газобетона.

- Технология производства

Главным материалом автоклавного газобетонного блока является заполнитель. Требования к конечной плотности заполнителя очень серьёзны: если плотность слишком высока, в результате высокого удельного веса блоков, требуется добавить легкий заполнитель для снижения плотности.

- Оборудование для производства силикатных блоков

-

-

-

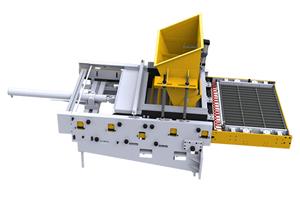

Каркас автоматического пресса разработан следующим образом: используется тяговая штанга с тремя балками и четырьмя колоннами и конструкция проволочной обмотки. Мы разработали множество видов автоматических гидравлических прессов с различными весами давления.

- Порядок заказа

-

KEDA предлагает клиентам комплексное проектирование заводов: полное проектирование завода, сдачу в срок, и последующую техподдержку, что позволит вам быть более уверенными в нашем продукте и что вам всегда помогут в случае возникновения неполадок.

- Образцы силикатных блоков

-

-

-

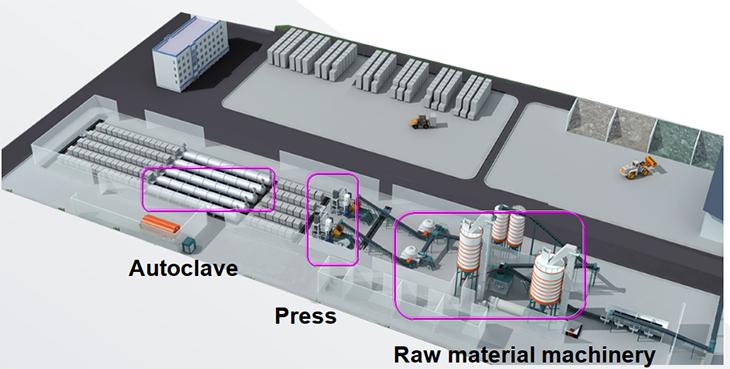

Силикатные блоки – это по сути те же автоклавные газобетонные блоки, только без пор. Этот материал производится из следующих компонентов: в качестве исходного компонента зола уноса (другие шлаки или песок), известь, гипс и заполнитель. Автоклавный газобетон производится с использованием следующих процессов: измельчение, помол, дозировка, перемешивание, гашение, помол смеси, формование, прессование под высоким давлением, автоклавная обработка и т.д.

Силикатные блоки – это по сути те же автоклавные газобетонные блоки, только без пор. Этот материал производится из следующих компонентов: в качестве исходного компонента зола уноса (другие шлаки или песок), известь, гипс и заполнитель. Автоклавный газобетон производится с использованием следующих процессов: измельчение, помол, дозировка, перемешивание, гашение, помол смеси, формование, прессование под высоким давлением, автоклавная обработка и т.д.

Существует несколько десятков типов автоклавных газобетонных блоков. Самыми популярными являются: 1 - автоклавный силикатный кирпич, изготовленный из кремнеземистых компонентов, включая речной и горный песок, отбросов горнодобывающей промышленности и щебеня и 2 - автоклавный кирпич из золы уноса, который использует отходы теплоэлектростанций в качестве главного компонента.

Автоклавный газобетон из золы уноса имеет следующие преимущества:

1. Утилизация отходов:зола уноса заменяет глину, что позволяет экономить ресурсы глины.

2. Экономное использование земельных ресурсов:Длительное хранение золы уноса занимает большие площади, поэтому разумно их использование.

3. Охрана окружающей среды:Воздух и подземные воды не загрязняются за счёт того, что мы не храним, а используем золы уноса.

4. Сокращение потребления энергии в конечном здании:Удельный вес автоклавного газобетонного блока составляет от 1400кг/м3 до 1500 кг/м3, в связи с этим использование подобного блока в качестве стеновых материалов уменьшает собственный вес здания и снижает расходы строительства.